3D-print er ikke en ukendt teknologi i flyindustrien. Nu vil Airbus tage skridtet endnu længere, og målet er, at serieproducere flydele ved hjælp af teknologien.

(HAMBORG) Produktion af flydele ved hjælp af 3D-printer har eksisteret i nogle år, og flere flyselskaber og producenter er så småt begyndt, at tage teknologien til sig. Primært har det indtil nu omfattet plastdele. Airbus tager nye metoder i brug, og kigger mod naturens strukturer i udviklingen af ny 3D-print teknologi. Airbus har startet forsøg med at 3D-printe flydele i metal.

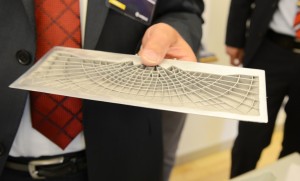

Prototype på en kommende vingedel baseret på struktur fra vandliljer. (Foto: Joakim J. Hvistendahl)

Struktur fra vandliljer

Et af områderne Airbus kigger på er, at benytte sig af bionisk design ved at kopiere strukturer fra naturen. Her har selskabets forskningsafdeling fundet frem til strukturen i gigantiske vandliljer. På disse planter kan bladene blive op til 2,5 meter i diameter, og kan bære vægt op til 20 kg uden at knække eller give efter. Forskerne har scannet strukturen i vandliljen, og ved hjælp af 3D printet prototyper ud med samme struktur. Disse planlægger Airbus at benytte i vinge- og flapsdele, som består af store arealer. Strukturen vil ifølge Airbus være lettere, tyndere og stærkere end dagens teknologier.

Metaldele

Airbus leverede sin første reservedel i plast fra en 3D-printer tilbage i 2014. Nu er selskabet i fuld gang med forsøg, hvor der 3D-printes flydele i metal, baseret på titan- og aluminiumspulver.

”I dag kan vi 3D-printe dele baseret på titanium og aluminium. Det ser meget lovende ud, og allerede i 2018 forventer vi, at de første dele vil blive testet på vores testfly,” fortæller Peter Sanders, der er leder af afdelingen for ny teknologi ved Airbus i Hamborg, til CHECK-IN.dk.

Peter Sanders forklarer videre, at Airbus ikke kun ser for sig at 3D-printe reservedele og prototyper, men også serieproducere dele til produktionen.

”Vi kan, når teknologien og godkendelsen er endelig på plads, producere aluminiumsdele 90 procent hurtigere og 75 procent billigere end i dag,” forklarer Peter Sanders.

Fortsat for lang tid

Når Peter Sanders siger, at teknologien skal være på plads, henviser han til selve tiden det tager at 3D-printe. En brændstofventil på størrelse med en håndbold, som Peter Sanders viser frem, tager i dag 40 timer at 3D-printe. Ifølge Peter Sanders tog det 80 timer for et år siden.

”Udviklingen af print-teknologien går i rasende fart. Selve produktionstiden halveres for hvert år teknologien modnes, så den del der tager 40 timer i dag, vil måske tage 5 timer om 2-3 år. Til den tid kan vi virkelig begynde, at tænke serieproduktion af dele,” siger Peter Sanders.

Denne flymodel på 4 x 4 meter er 3D printet og er del af et forskingsprojekt. (Foto: Joakim J. Hvistendahl)

3D-printet helt fly

Forskningsafdelingen har printet en prototype af et helt fly på deres 3D-printere baseret på plastmateriale. Flyet – der er 4 x 4 meter og vejer 25 kg – er udstyret med elektriske motorer. 3D-printeren bruger omkring fire dage på, at 3D-printe hele flyet, og forskerne har lavet fire stykker af prototypen. I løbet af 2016 vil der blive udført 18 testflyvninger, og formålet er at undersøge hvordan et 3D-printet fly opfører sig i luften under flyvning.

Relaterede artikler:

EasyJet bringer 3D-print og droner ind i luften

CHECK-IN.dk var sammen med 160 journalister fra hele verden inviteret til Airbus Innovation days 2016 i Hamborg de to sidste dage i maj. Rejse og ophold var betalt af Airbus.

CHECK-IN.DK Nyt om luftfart

CHECK-IN.DK Nyt om luftfart